齿轮基础知识:分度圆、压力角、模数与传动比详解

齿轮是机械传动中不可或缺的核心部件,其设计与参数选择直接影响传动系统的性能和效率。

本文将介绍齿轮的关键参数,包括分度圆、压力角、模数以及齿数对传动的影响,并通过公式和图示让大家更加了解齿轮的工作原理。

齿轮分度圆

分度圆是齿轮上的一个假想圆,在这个圆上,齿轮的齿厚和齿槽宽相等。当两个齿轮啮合时,它们的分度圆是理论相切的。以分度圆为基准,才能定出齿距、齿厚、齿高、齿顶高、齿根高。

齿轮压力角

齿轮压力角

压力角是决定齿轮齿形的参数,即齿轮齿面的倾斜度。压力角是在齿面的一点(一般是指啮合节点)上,半径线与齿形的切线间所形成的角度,通常以20°作为标准值。

齿轮模数

齿轮模数

模数(Gear modules)是模数制轮齿的一个重要参数,是分度圆直径与齿数的比值,通常用m表示,表示为齿的大小。

模数越大,齿轮的齿就越"粗壮";模数越小,齿就越"精细"。

计算公式:m=d/z(模数=分度圆直径/齿数)。

齿轮齿数

齿数对齿轮的影响

齿轮齿数

齿数对齿轮的影响

齿数是指齿轮上齿的总数量。齿数不仅影响齿轮的大小,还影响传动比和齿轮的啮合性能。

齿数对传动的影响

齿数少(小齿轮):转速高,受力大,易磨损。

齿数多(大齿轮):转速低,扭矩大,传动更平稳。

齿轮速比(传动比)

速比是指输入齿轮(主动轮)和输出齿轮(从动轮)的转速比或扭矩比。它直接影响机械系统的速度和动力输出。

这意味着:

转速降低:从动轮的转速是主动轮的一半。

扭矩增大:从动轮的扭矩是主动轮的2倍。

我公司有关齿轮箱的故障模拟实验台

本实验系统由平台底板、三相变频电机、动态扭矩传感器、行星齿轮箱、转矩加载系统、联轴器、循环冷却系统、试验台控制系统组成。

基本技术参数

驱动系统:最高转速3500rpm,额定电压380V,电机功率3kW

传动系统:行星齿轮箱速比约5:1,转矩转速传感器量程0-50N.m

加载系统:额定转矩50N.m,额度电压24V

控制系统:10寸触摸屏可视化人机操作界面,触摸屏实时显示转速、转矩、电压等参数。

其他:钢板防护罩厚度1.5mm,循环冷却系统流量25L/min。

可完成实验:

加载实验

转子不对中模拟实验

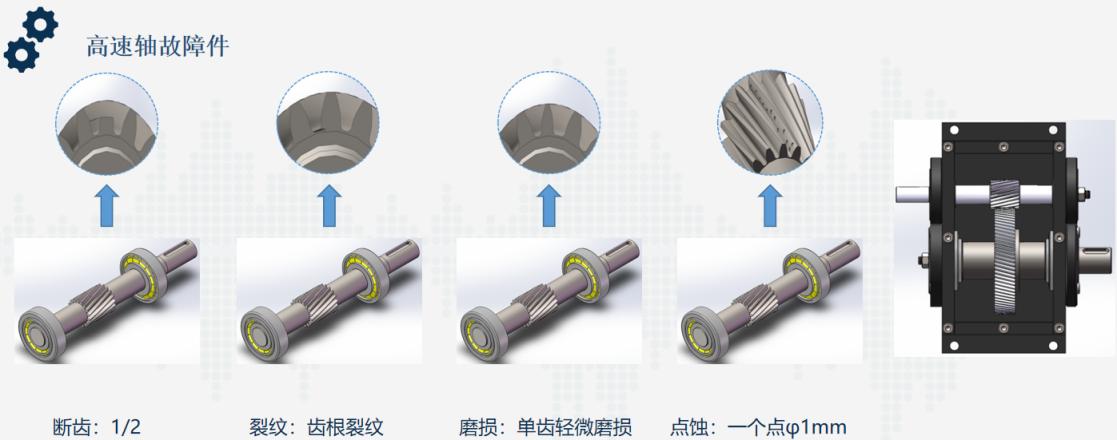

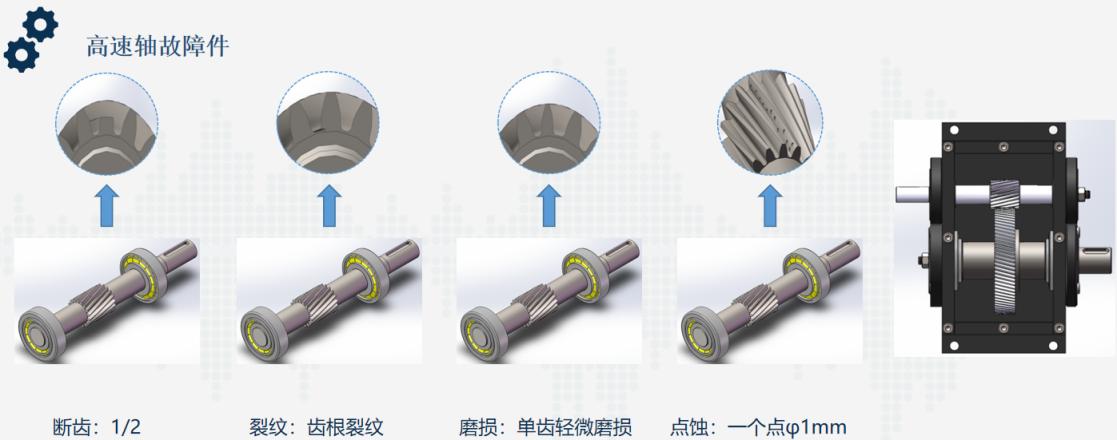

平行轴齿轮箱齿轮故障实验(包含:4套低速轴齿轮故障套件、4套高速轴齿轮故障套件)

行星齿轮箱齿轮故障实验(包含:1套齿圈裂纹故障套件、4套低速轴齿轮故障套件、4套高速轴齿轮故障套件)

2.风力发电传动故障模拟实验台

实验台由T型槽铸铁平台、驱动系统、行星故障模拟齿轮箱、平行轴故障模拟齿轮箱、动态扭矩传感器、加载系统、试验台控制系统、循环冷却系统等组成。

基本技术参数:

驱动系统:最高转速3000rpm,额定电压380V,电机功率0.75kW。

传动系统:平行轴齿轮箱速比约 7.95:1,行星齿轮箱速比约5:1,转矩转速传感器量程0-50N.m。

加载系统:额定转矩50N.m,额定电压24V。

控制系统:10寸触摸屏可视化人机操作界面,触摸屏实时显示转速、转矩、电压等参数。

其他:防护罩厚度1.5mm,钢板制作成型,循环冷却系统流量25L/min,发电机与磁粉制动器可互换安装。

可完成实验:

转矩加载实验

平行轴齿轮箱齿轮故障实验(包含:4套低速轴齿轮故障套件、4套高速轴齿轮故障套件)

行星齿轮箱故障实验(包含:1套齿圈裂纹故障套件、4套低速轴齿轮故障套件、4套高速轴齿轮故障套件)

发电机故障实验(故障类型包括:发电机匝间短路故障、发电机轴承故障、发电机缺相故障)

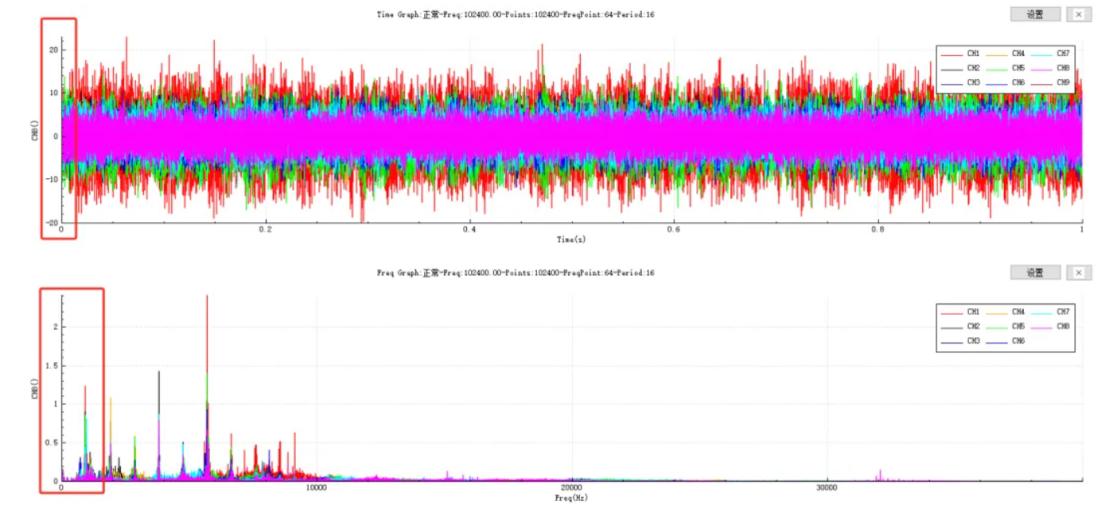

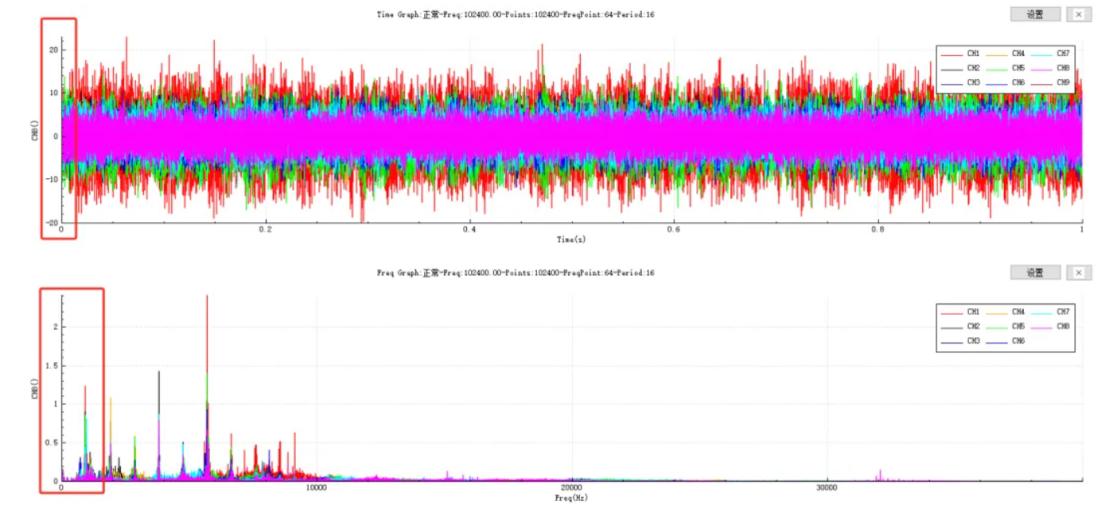

齿轮故障实验结果

正常信号:

故障信号:

可以看出:故障情况下,实验台的幅值明显增大,且箭头标记处有明显的冲击信号。

当两个齿轮每次啮合到齿轮故障点时,都会产生冲击信号。

始于实验,而不止于实验

实验数据短缺?

实验数据单一?

没有有效数据?

没关系,请联系我们,我们给您解决问题!

★设备咨询及实验测试可联系我们

↓↓↓

13921228806(微信同号)

13585052668(微信同号)

齿轮压力角

压力角是决定齿轮齿形的参数,即齿轮齿面的倾斜度。压力角是在齿面的一点(一般是指啮合节点)上,半径线与齿形的切线间所形成的角度,通常以20°作为标准值。

齿轮压力角

压力角是决定齿轮齿形的参数,即齿轮齿面的倾斜度。压力角是在齿面的一点(一般是指啮合节点)上,半径线与齿形的切线间所形成的角度,通常以20°作为标准值。